We schrijven september 1999, onze Kristof, bijna 16 jaar oud, was aan zijn voorlaatste jaar Automechanica begonnen in het Hoger Technisch Instituut Sint-Antonius te Gent.

Zoals verscheidene leerlingen uit zijn klas had Kristof iets met oude auto’s.

In zijn geval waren dit VW-kevers, en regelmatig werd de koopjeskrant nagezien “rubriek oldtimers”.

Vake; lees dit eens!! Bij nader toezicht bleek het te gaan om een kever bouwjaar 1965, welke volledig hersteld + herspoten was. Enkel de opbouw van de auto diende nog te gebeuren.

Na wat over en weer gepraat tussen de ouders en Kristof, werd er besloten een kijkje te gaan nemen en eventueel deze wagen aan te kopen.

Met ons tweetjes naar de garage in Roeselare, vader welke geen ervaring had op het gebied “staat oude wagens” en Kristof in de wolken; eindelijk een oldtimer met relatief weinig werk aan.

De eerste indrukken bij een kijkje onder de auto vielen met dergelijke kennis natuurlijk positief uit, weinig of geen roest te bespeuren, en de carrosserie was mooi in een witte kleur herspoten. Maar kenners weten wel beter, waar, en naar wat er dient gekeken te worden!

De volgende fase was een inventaris opmaken van alle nog te plaatsen onderdelen, welke los in de auto lagen. Na een uurtje uitladen, zoeken en met Kristof’s onderdelen kennis, stelden wij vast dat bijna alles aanwezig was (enkel een koplicht en de achterruit ontbraken).

We zijn dan tot een deal gekomen met de garagist, welke de wagen voor 30000 fr. verkocht + naar huis zou brengen.

Naarmate we onderdelen uit de wagen tevoorschijn haalden, kwam stilaan de koude douche:

- Alle rubbers waren verhard en dienden vervangen te worden

- Rechterdeurkruk was van een ander wagentype

- Vloerbekleding stuk en tot op den draad versleten

- Chroomsierlijsten ingedeukt en onvolledig

- Benzinetank van een jonger type (vulleiding naar buitenkant auto)

Na het leegmaken van de wagen en grondig nazicht van het chassis en de carrosserie kwam nog het volgende aan het licht.

Carrosserie:

- Onderkant van de deuren doorgeroest

- Binnenkant wielkassen voor en achteraan doorgeroest, opgelapt met metaalplaat en overschilderd met antiroestverf

- Langs dragers links/rechts in slechte staat, kortom onderste gedeelten van de carrosserie moeten rondom vernieuwd worden.

Chassis:

- Links en rechtse bodemplaat achteraan doorgeroest

- Remtrommels achteraan muurvast op de remschoenen

- Vooras doorgeroest (onderkant steunen schokdempers)

- Schokdempers versleten

- Fuseepennen en kogelgewrichten stuurinrichting vertoonden speling

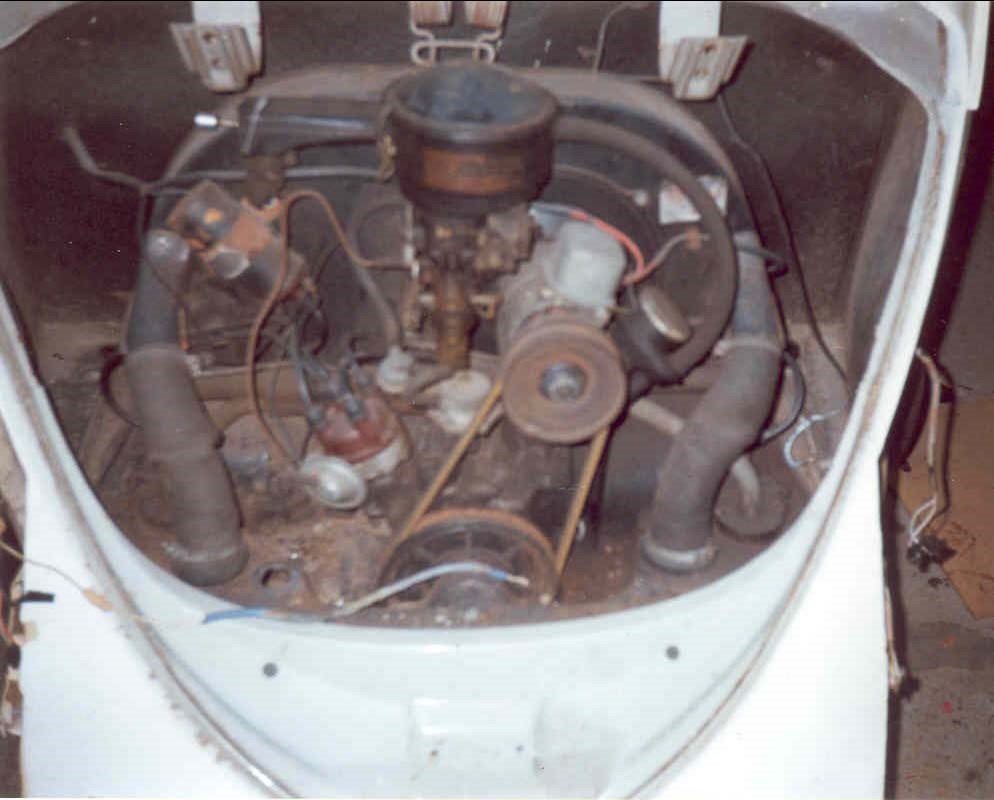

Motor:

- Warmtewisselaars en uitlaat doorgeroest en daarna opgelapt

Bij het leveren van de auto was er bij de boordpapieren een schouwingsbewijs van 11 april 1985 te vinden. Na het vaststellen van al deze gebreken ben ik de kaart gaan inzien. En jawel, dit gaf het bewijs dat de vastgestelde gebreken juist waren. Volgende nummers op de kaart werden geperforeerd:

- 105 Overbrengingsorganen remmen

- 204 Fuseepennen of kogelgewrichten ophanging

- 301 Raam - Zelfdragend koetswerk

- 302 Koetswerk – Motorkap - Deuren

Nu weten wij terdege wat er allemaal moet vervangen en hersteld te worden.

Maar niet getreurd, vader gaat in januari 2001 in brugpensioen, en zou dus tijd zat hebben om al die onaangename roestte en versleten onderdelen onder handen te nemen. Kristof van zijn kant zou de motor, versnellingsbak en differentieel onder zijn hoede nemen.

Zogezegd zo gedaan.

In de eerste fase wordt het koetswerk van ‘t chassis genomen, een hele klus, de meeste bouten zijn niet los te krijgen, met het ambetante gevolg dat de moeren in de dorpels van het koetswerk loskwamen en zo kon men blijven draaien. Dus een goede metaalslijpschijf moest hier de klus maar klaren!

Eens het koetswerk los, wordt deze voorlopig opzij geplaatst, dit waren zorgen voor later.

Het roestte chassis scheen ons toe te lachen; komaan begin er maar aan! Maar ook hier hebben wij zonder de waard gerekend, de motor gaf bij de demontage weinig problemen.

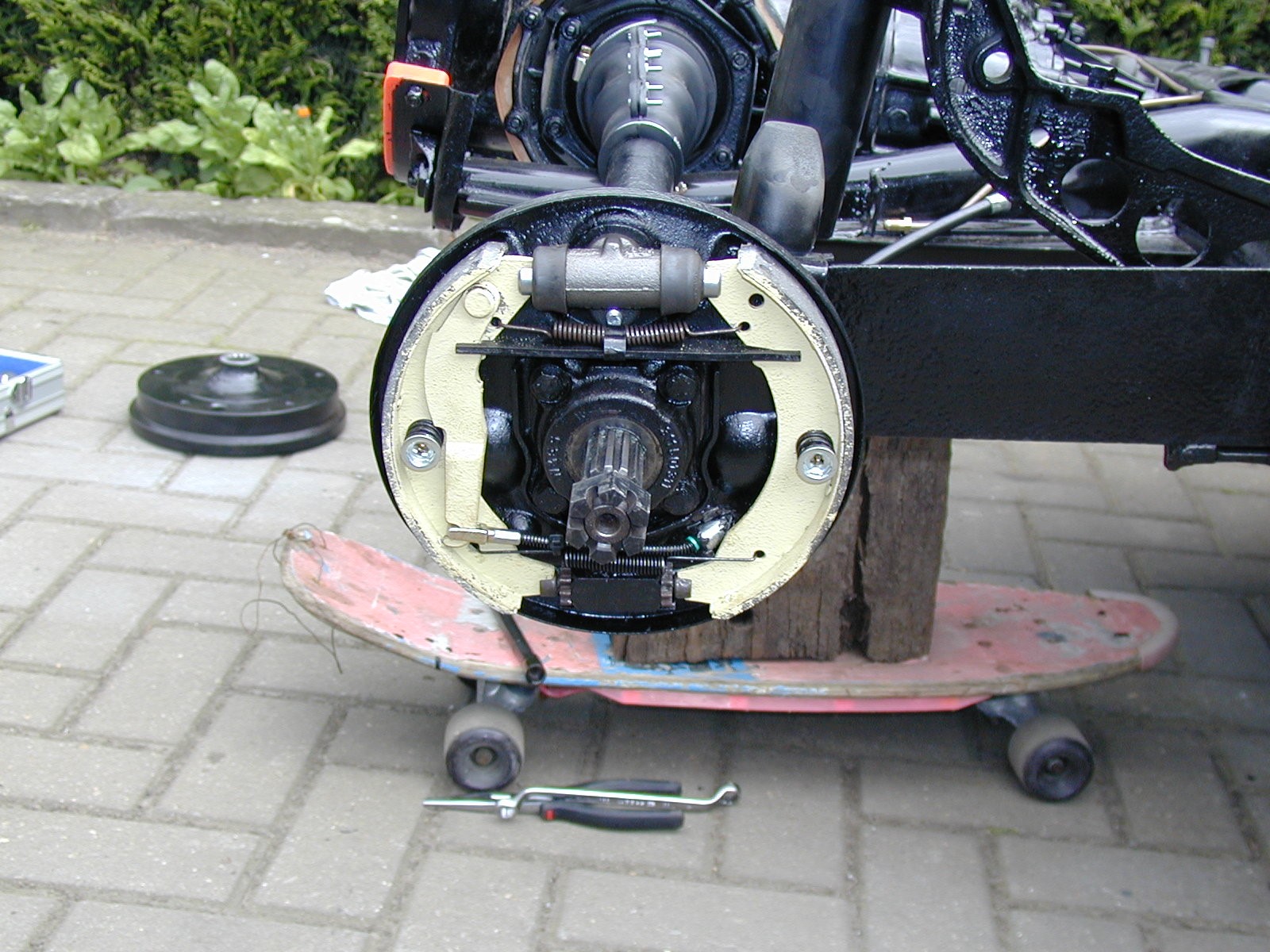

Maar de remtrommels achteraan dat was andere kaas, muurvast! Dan maar het groot geweld gebruikt, met een grote politrekker op de remtrommels. En ja nu moeten deze meekomen gevolg, remschoenen en plunjers, alles komt mee. Nogal wiedes, deze wagen had zeker 10 jaar stilgestaan met aangetrokken handrem. Maar geen gezeur, alles moet nu toch vervangen worden.

Nu kon relatief gemakkelijk de versnellingsbak met differentieel verwijderd worden.

Restte ons nog de vooras: hier konden de remtrommels op normale wijze gedemonteerd worden maar ook hier was alles aan vervanging toe. De verticale schokdempersteunen, met bevestiging ter hoogte van de horizontale vooras, waren onderaan links en rechts doorgeroest. Oorzaak hiervan is dat deze steunen hol zijn, en dat er na verloop van tijd water insijpelt, met de fatale roestvorming tot het gevolg.

Eens de vooras losgemaakt, werd in eerste instantie een rollend platform geconstrueerd om de roestte bodem met middentunnel mobiel te maken. Dit was zeer handig tijdens verplaatsen en herstellingswerken.

Nu pas kon het herstelwerk aangevat worden. Eerst werd er een nieuwe bodem aangebracht. Op zichzelf ziet dit er niet moeilijk uit, maar u moet weten dat beide nieuwe stukken exact op dezelfde plaats dienen te komen. Dit om later, bij het terug monteren van het koetswerk voor geen verrassingen te komen. Dus maten nemen en kalibers maken waren hier niet overbodig.

Eens deze klus geklaard, nam Kristof de versnellingsbak met differentieel onderhanden, ik van mijn kant demonteerde de torsiestaven achteraan samen met de draagarmen. Ook hier diende ik eerst een speciaal hulpstuk te construeren vooraleer deze gemakkelijk en veilig konden gedemonteerd worden!

Volgende fase was de roestbestrijding van het chassis. Hier was er maar een goede oplossing: gans het chassis zandstralen met glaskorrel 0,8 mm. Maar men dient hiervoor wel over een zware compressor en zandstraaltoestel te bezitten. Om dit verhaal kort te houden, er werd een tweedehands Atlas Copco KT2B 7,5 PK 380 / 660 Volt, luchtinhoud 250 L. aangeschaft (gelukkig dat wij over een driefasig net, 380Volt beschikken). En om verdere kosten te drukken bouwden wij zelf een zandstraaltoestel. Om ook het zandstralen ordentelijk te laten verlopen werd er een speciale rolwagen gebouwd om het chassis verhandelbaar te maken.

Gans het onderstel met bijhorende onderdelen werden volledig gezandstraald en nadien onmiddellijk voorzien van twee lagen grondverf met daarbovenop twee lagen zwarte eindlak.

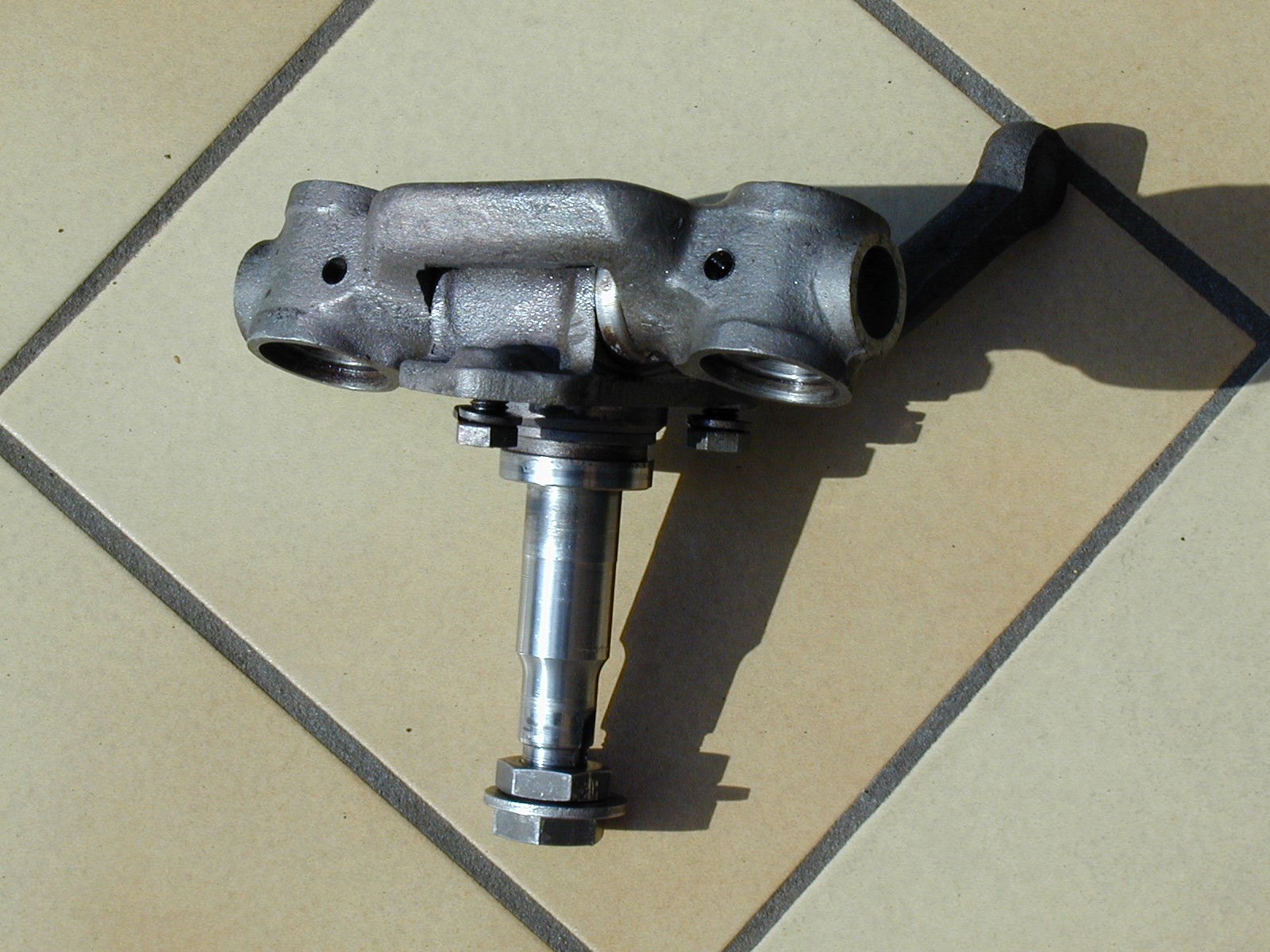

De versnellingsbak met differentieel en steekassen werd door Kristof handmatig opgekuist, nagezien op speling en voorzien van nieuwe rollagers wielassen, druklager koppeling en alle dichtingen werden eveneens vervangen. Vervolgens werd dit geheel eveneens van een zwart verfkleedje voorzien.

Vervolgens werd de vooras volledig gedemonteerd en gezandstraald. De roestte gedeelten waar de schokdempersteunen verbonden waren met de vooras werden opgelast en vlak geslepen. Na deze bewerking was de vooras zogoed als nieuw. Doch bij het hermonteren van de lagers voor de torsievering kregen wij problemen. Door het oplassen waren de uiteinden van de vooras niet meer perfect rond, gevolg: de lagers pasten er niet meer in. De kosten om deze terug rond te laten uitdraaien lag hoger dat de prijs van een nieuwe vooras. Dus werd er besloten om een nieuwe aan te schaffen.

Voor het wegwerken van de speling fuseepennen stuurinrichting werden er revisiesets aangekocht. ‘t Komt hier op neer dat de messingbussen en de pen waarrond de fusee draait dienden vervangen te worden. Evenals de bussen met de bundbolzen (regelbouten uitlijnen wielspoor). Gelukkig kon ik bij mijn broer welke over een hydraulische pers beschikt, dit klusje klaren. Nadien werd de nieuwe vooras met torsievering en stuurinrichting terug gemonteerd. Evenals de ophanging achteraan met de versnellingsbak, wel even de technische documentatie VW geraadpleegd om de torsievering op de juiste voorspanning te plaatsen. De draagarmen dienen namelijk in ontspannen toestand onder een hoek van 16° 15’ op de torsievering geplaatst te worden. Nadien werden de wielen met vernieuwde remtoebehoren geplaatst, en gans de onderkant bodem in de steenslag gespoten.

Daar de motor eveneens versleten was, werd er een gereviseerde ruilblok aangeschaft. Ook hier was veel straal en schilderwerk nodig vooraleer het motorblok terug kon opgebouwd en geplaatst worden. Maar het resultaat mocht gezien zijn!

Eind goed al goed voor wat betreft het onderstel. Nu nog het koetswerk!!!

Aangezien het koetswerk onderaan rondom doorgeroest en door onze voorganger hersteller reeds gedeeltelijk was opgelapt, dienden wij eerst al de bovenop elkaar gelaste metalen platen terug los te slijpen. Dit om een juist beeld te krijgen van wat er allemaal diende vernieuwd te worden.

Daar wij over geen smeerput of brug beschikten, zochten wij dus naar een alternatief. Het komt hierop neer dat wij maar moeilijk het koetswerk op zijn dak konden plaatsen om zo gemakkelijk de onderkant te kunnen bewerken.

Na wat denk en schetswerk kwamen Kristof en ik tot de volgende oplossing:

“Carrosserie aan ’t spit”! Van een 4,5 meter lange, metalen vierkante koker (80 mm) werden beide uiteinden voorzien van een as. Deze koker werd door het gat van de voor en achterruit geschoven en gecenterd opgespannen in beide gaten, rekening houdend met het evenwicht tussen onder en bovenkant koetswerk. Verder werden er twee metalen stoelen geconstrueerd waarin beide as einden vrij 360 ° konden ronddraaien. Op die manier kon men de onderzijde van het koetswerk onder de meest voordeligste hoek plaatsen tijdens de werkzaamheden. Vooraleer nu de slechte stukken, zoals de deurdorpels te verwijderen, werden er verstevigingen aangebracht zodanig dat het koetswerk niet middendoor kon plooien, en ook dat de deuropeningen exact op dezelfde maat bleven.

Waaronder:

- Langsdrager links en rechts

- Binnenspatborden achter links en rechts

- Voorpaneel

- Achterpaneel

- Kattenbak

- Reservewielbak

- Bakje ruitensproeier

Verder werden er verscheidene stukken zelf uit vlakke plaat nagemaakt welke niet in de handel verkrijgbaar waren. De ene dag stond het spit naar links gedraaid, de andere dag naar rechts, soms ondersteboven, in de volle zon met de parasol er bovenop. Ook hier dienden kalibers gemaakt, dit om de bevestigingspunten chassis/koetswerk in overeenstemming te houden.

Een nadeel, elke avond en bij regenweer moest het koetswerk onder het zeildoek, dit om roestvorming te voorkomen. Eens de voornaamste koetswerkstukken vernieuw waren, ging Kristof een deur halen, en jawel deze paste nog perfect in de deuropening. Oef, een hele geruststelling voor Kristof.

Begin september waren de meeste laswerken achter de rug, en Kristof was aan zijn laatste jaar automechanica gestart. Alles verliep normaal tot ………

Vrijdag 22/09/2000 om 23 u 15 raakt Kristof betrokken bij een zéér ernstig verkeersongeval!

Kristof werd met levensgevaarlijke verwondingen door de MUG naar het hospitaal overgebracht.

Een team van chirurgen en dokters vochten een ganse nacht voor zijn leven, maar helaas het heeft niet mogen baten. Op 25/09 is Kristof aan de verwondingen overleden. De wereld stortte toen voor ons in. Wij bevonden ons nog op deze wereld, doch we leefden niet meer. Een onbeschrijfelijk verdriet overviel ons, en hoe moet het nu verder?

Zo een jong leven in een klap weg!!

En zijn KEVERS die staan daar nu, half afgewerkt.

Ook tijdens de uitvaartdienst beleefden wij een eindeloos verdriet. Zijn beste vriend Koen las zoals verscheidene anderen, een laatste afscheidsgroet voor:

Dag Stofke, Weet je ’t nog? De laatste keer dat we elkaar gezien hebben?

Ik kwam net bij je broer een CD’t je halen.

Zoals altijd was je weer aan je auto aan het sleutelen.

We zegden elkaar gedag, en bleven nog even praten over het verdere verloop van je kever.

Wie had ooit gedacht dat we op dat moment onze laatste woorden zouden wisselen? I hate it when things are left undone. Ik haat het wanneer dingen niet afgewerkt worden. Wie zal nu je auto afwerken, Stofke? Dat zal de toekomst wel uitwijzen, maar hij ZAL afgeraken, wees daar maar zeker van!

Van één ding ben ik zeker, makker. We’ll meet again.’ k Weet nog niet wanneer, maar wij zien elkaar terug!

Na dit citaat wist ik het opeens, ik, ik en niemand anders zal deze auto afwerken. Hoe pijnlijk het ook zal zijn! En zo gebeurde het ook, de activiteiten werden met vallen en opstaan hervat. ’t Koetswerk aan het spit werd binnen en buiten volledig gezandstraald en onmiddellijk in de grondverf gespoten.

Eens deze klus geklaard werd deze overgebracht naar het Koninklijk Atheneum te Oudenaarde, afdeling carrosserie. Deze leerlingen gingen de kever herspuiten in de originele VW-kleur, te weten “Fontana grijs nr. L595”. Ik ging het koetswerk wel een lange tijd moeten missen, maar ondertussen tijdens de wintermaanden kon ik alle toebehoren rustig reviseren.

- Ruiten kuisen en voorzien van nieuwe rubbers en sierlijsten

- Mechanismen openen/sluiten ramen ontroesten en smeren

- Ruitenwissermotor en sproeisysteem reviseren

- Alle aansluitingen van de elektrische draadboom nazien en identificeren

- Kop en andere lichten nazicht en chroom opkuisen

- Zetels en binnenbekleding opkuisen

- Schakelaar richtingsaanwijzer nazien

Het uiteen nemen van de schakelaar richtingsaanwijzer, verliep allesbehalve vlot. Na het verwijderen van de borgveer sprongen alle onderdeeltjes in het rond! Een ganse dag werk om alles op te sporen, te kuisen en na te zien. Daarna maar uitzoeken wat, waar komt te zitten. Dan gaan me nog maar zwijgen van de definitieve montage. Een goede raad, “Bezint eer ge begint” dit, vooraleer ge een aanvang maakt met dit karwei!

Ondertussen keek ik ook uit naar een originele benzinetank van bouwjaar 1965. Eens deze gevonden werd ook deze volledig gezandstraald en in de verf geplaatst.

Midden oktober 2001 kreeg ik een telefoontje dat het koetswerk herspoten was, en kon afgehaald worden. Mijn geduld werd beloond, het koetswerk was binnen en buiten volledig herspoten in de originele kleur. In een woord prachtig wat deze schooljongens onder de leiding van de leerkrachten hier klaargespeeld hadden. Het koetswerk werd vlug afgehaald, en bij thuiskomst onmiddellijk opgetakeld en op het chassis geplaatst.

In een eerst fase werden de 34 bevestigingsbouten tussen chassis/koetswerk aangebracht. Hiervoor werd het onderstel +/- 50 cm opgekrikt, dit om gemakkelijk onder de wagen te kunnen sleutelen. Nu plukte ik de vruchten van al het meet en kaliberwerk tijdens de laswerken. Alle gaten kwamen perfect overeen!!

Langzaam maar zeker werd de wagen nu verder opgebouwd:

- Afhangen beide deuren, plaatsen deursluitingen + dichtingrubbers.

- Plaatsen elektrische draadboom, zekeringkast, schakelaars, en motor ruitenwisser

- Montage stuurkolom met schakelaar richtingsaanwijzer

- Aansluiten verwarming en verluchtingssysteem

- Plaatsen nieuwe hemel en nieuwe vloerbekleding (1)

- Plaatsen binnenbekleding achterbank en zetels vooraan

- Plaatsen van alle ruiten (2)

- Plaatsen motor en kofferdeksel

Naarmate deze stukken aangebracht werden begon het geheel er meer en meer op een kever uit te zien, waarbij dan ook de goesting kwam om eens met de wagen te rijden. Maar aangezien er nog steeds geen remolie aanwezig was in het remcircuit deed ik het niet. Ik had van in het begin af aan mij voorgenomen éérst de auto volledig af te werken, vooraleer een testrit aan te vangen.

-

Het plaatsen van de nieuwe hemel leek meer op een gevecht! Volgens de verkoper was dit plaatsen een fluitje van een cent, “en der zit zelfs een handleiding bij”! In werkelijkheid zat er een klein Engelstalig briefje bij met wat vage tekeningen. De oude hemel was voor en achteraan op maat gemaakt geweest en voorzien van twee kartonnen stroken welke toelieten de hemel voor en achteraan mooi opgespannen vast te haken in het dak. De nieuwe hemel daarentegen was enkel vooraan voorzien van een kartonnen strook en kon daarom niet opgespannen worden in het dak. Volgens de handleiding moest men de achterkant vastlijmen rond de rand waarin later de achterruit geplaatst wordt. Verder moeten er normaliter 5 stalen baleinen in de hemel zitten welke de 6 segmenten mooi ophouden tegen het dak. In de nieuwe zijn er maar 4 baleinen voorzien, wat inhoud dat er 5 segmenten zijn, welke veel breder zijn! Dagen heb ik hieraan gewerkt, stukje per stukje opspannen en rond de rand vastlijmen. De stukken rond de achterruit en zijruiten achteraan diende ik zelfs uit te knippen en te stikken. Alsook de verticale delen rond de deurstijlen. ‘t Leek meer op een les “snit en naad”, wat een mens allemaal niet moet doen bij het restaureren van een kever! Maar geduld wordt beloond, op enkele rimpels na viel alles nogal mee.

Daarna werd de bodem en de kattenbak aangepakt. De nieuwe vloerisolatie en vloerbekleding deden samen met de opgekuiste achterbank en zetels vooraan, het inwendige er uitzien en ruiken als een splinternieuwe kever. De grootmoeder van wijlen Kristof mocht als eerste plaats nemen achter het stuurwiel en het inwendige van de kever aanschouwen.

-

Het monteren van het hefmechanisme deurruit en tochtruitje is op zichzelf niet moeilijk, maar dan moet men wel de volgorde van monteren kennen. Ook hier was het puzzelen en na urenlange pogingen, lukte mij dat uiteindelijk. Eens ik dit wist, ondervond ik geen noemenswaardige problemen meer bij het monteren van de tweede deurruit.

De volgende stap was het plaatsen van de spatborden en beide treeplanken De spatborden moeten elk met een kunststofband tussen koetswerk en spatbord door 8 bouten vastgeschroefd worden. Daar het geen originele spatborden waren pasten verscheidene gaten niet en moesten deze aangepast worden. Eens dit alles gemonteerd, werden de binnenkanten van de wielkasten eveneens in de steenslag gespoten en daarna in de kleur van het koetswerk.

Nu resten er enkel nog kop, achter, knipperlichten en de bumpers. Eens dit achter de rug, werden de vier oude banden vervangen en elk voorzien van een witte sierring. En dan kon de kever eindelijk op een zonnige dag de garage verlaten om langs alle kanten te bekijken en enkele foto’s te nemen. En eerlijk gezegd hij mocht gezien zijn!

Maar er is een spreekwoord die zegt “’t is niet al goud dat blinkt”, zolang er geen testrit uitgevoerd was, kon dit hier ook van toepassing zijn!

Van de gereviseerde motor verwachte ik geen problemen, daar Kristof de motor van zodra deze terug volledig opgebouwd was, in werking had gesteld. Hiervoor maakte hij een proefopstelling met een kleine benzinetank van een grasmachine, een nieuwe 6 volts batterij, een aan/uit schakelaar en een drukcontact om de startmotor aan te spreken. Ik zie nog zijn glunderend gezicht voor mijn ogen toen de motor voor het eerst aansloeg, alsof het gisteren was.

De versnellingsbak bleef in vraag, deze was niet volledig uit elkaar genomen en nagezien (enkel het differentieel en de steekassen waren nagezien). Dus moest er mee gereden worden! Natuurlijk eerst het remcircuit voorzien van olie en ontluchten, nieuwe motorolie kon zeker ook geen kwaad, daar de motor ruim anderhalf jaar stil gestaan had. Eens alle oliën en benzine aanwezig, kon de motor terug gestart worden. De onsteking werd uitgeschakeld en de startmotor aangezet, dit voor controle van de oliedruk. En ja, na enkele sec. starten ging het oliedrukcontrolelampje uit. Dit was dus OK!

Na wat gesukkel met de benzinepomp, kreeg ik uiteindelijk de vlotterkamer van de carburator gevuld met benzine. Nu kon de ontsteking terug ingeschakeld, en gestart worden, en werkelijk, de motor sloeg aan! Eens de motor op bedrijfstemperatuur, wilde ik het stationair toerental regelen. Maar hier ging het fout, onmogelijk om deze regeling uit te voeren! Er zat dus niets anders op dan de carburator welke gereviseerd was, terug uit elkaar te nemen en na te zien of er niets verstopt zat. Alles nog eens extra uitgekuist en nagezien, en…een tweede poging. Ook deze was negatief, de fout was er nog steeds! Zoals ik in het verleden reeds meermalen ervaren had, ging ik het terug te ver gaan zoeken, en uiteindelijk viel mijne Euro!

De carburator was OK, maar de gaskabel was foutief vastgemaakt aan de carburator! Deze moet namelijk vastgemaakt worden met het gaspedaal volledig ingedrukt, en de gasklep volledig, tot op 1 mm van de eindaanslag, geopend! Ik had dit juist andersom uitgevoerd, gaspedaal niet ingedrukt en gasklep volledig dicht. Eens deze wijziging doorgevoerd was het euvel verholpen, en kon ik het stationair toerental afregelen.

Nu de testrit! Ook dit verliep niet vlekkeloos. Toen ik de versnellingspook in de richting van de 1e versnelling duwde, en de koppeling liet opkomen, was het alsof ik aanzette met de handrem op. De wagen kwam maar moeilijk in beweging. Na een paar aanzetpogingen had ik het door, de wagen was enkel te schakelen in 3e en 4e versnelling! 1e en 2e waren niet te nemen! Uiteindelijk, na veel zoekwerk kwam ook hier de oplossing, de versnellingspook bijgesteld zodat deze meer naar links kon bewegen en ook dit euvel was opgelost!

Al doende leert men, U moet weten dat ik op het gebied van automechanica nog geen enkele ervaring had. Maar nu weet ik wel beter!

Vrijdag 22 maart ’02, de nummerplaten en de boorddocumenten van mijn eigen wagen in de kever, en naar de technische controle voor een volledige keuring. Vooraleer mij daar echter aan te bieden liet ik eerst in de garage de wielen uitlijnen, lichten afregelen en de CO meten.

En zoals ik gehoopt had, verliep de controle vlekkeloos, het voertuig voldeed aan de technische voorschriften! De nummerplaat VDV-025 kon aangevraagd worden (mits extra betaling). De eerste drie karakters verwijzen naar de familienaam van Kristof, 025 verwijst naar de geboorte én overlijdensdag van Kristof.

Nabeschouwing

Voor ons leeft Kristof nu verder in de Kever en zo lang ik leef zal deze auto in ons midden blijven! Hopelijk deelt Kristof zijn broer Stijn dezelfde mening waardoor hij nog generaties lang ons zal overleven!

De volledige restauratie van de Kever heeft mij veel ervaring bijgebracht, dit op allerlei vlak.

Ook dient met zich terdege te informeren vooraleer men zich als leek aan zo een opgave waagt.

Tijd mag hier geen rol spelen, enkel het gezegde “langzaam maar zeker”.

Een degelijke restauratie van dergelijk oud en doorgeroest voertuig dient tot op de laatste schroef uit elkaar genomen te worden, en ieder onderdeel nagezien, hersteld of vervangen.

Wees ook niet bang of te fier om hulp te vragen bij herstellingen die je zelf niet aankan.

Verder mijn dank aan volgende personen die met hun hulp, kennis en ervaring dit project 100% hebben doen slagen:

- Leraren en leerlingen van het Koninklijk Atheneum Oudenaarde (spuiten koetswerk).

- Dhr. Walter Niville gepensioneerd specialist carrosserie

Al bij al was het voor mij een zéér leerrijke belevenis, waarvan ik nu de vruchten pluk.